保管・輸送の高効率化を通じて、

便利な生活と豊かな自然環境が両立する社会を目指します

- ゴミ削減による環境負荷軽減効果を目指しています

-

ヤマコーのボックスはストレッチフィルムなどの梱包材不要。

繰り返し使えるため、ゴミの削減に繋がります。 - ヤマコーのボックスは輸送時の積載効率アップに貢献します

-

トラック2台で運んでいたものをコンパクトに1台へ積載できることにより、ドライバー人員、労働負担・荷役時間を削減し、コストカットできます。ガソリン・二酸化炭素・道路の劣化・粉塵の発生の軽減にも繋がります。

- 輸送品質アップによる製品破損・材料ロス削減を目指しています

-

ヤマコーのボックスを使うことにより、製品の破損防止、再製作による材料ロス削減が可能です。

プラダンだからこそできる、

環境負荷の軽減

~開発から廃棄までのプロセス全体で環境に配慮した製品づくり~

材料の調達

環境にやさしい取り組み

- 部材の安全データを管理しています。環境に悪いもの・法令に違反する部材は使っていません。

- 材料の無駄が出ないように設計し、環境にやさしい加工方法を採用しています。

- 不良や再製作による余計な材料・作業の発生を防ぐために、製品の品質チェックを行っています。

- 製作時に出る端材はリサイクルし、会社全体で廃棄物の削減に取り組んでいます。

プラダン製品の製造

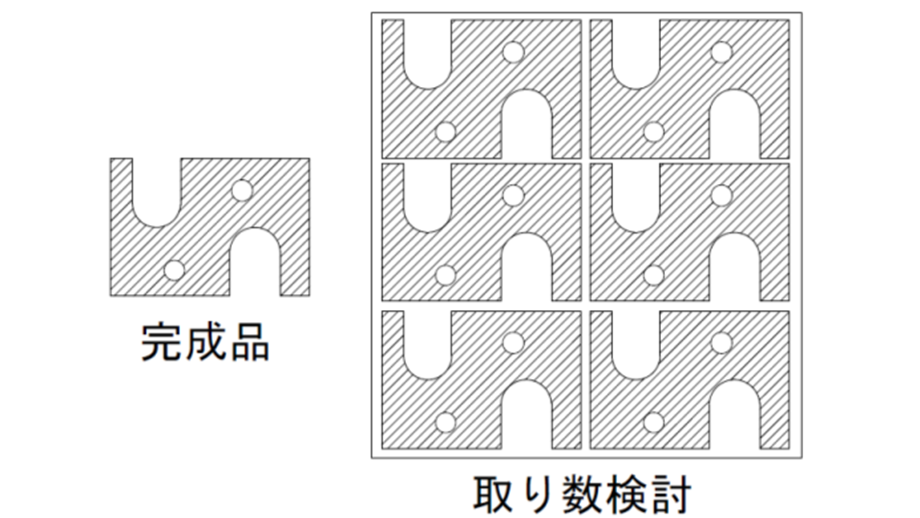

材料を無駄にしない

無駄が出ないように必要最低限のサイズで材料シート手配します。ケースや加工品の設計時に無駄が出ないようにシートの取り数等を検討します。

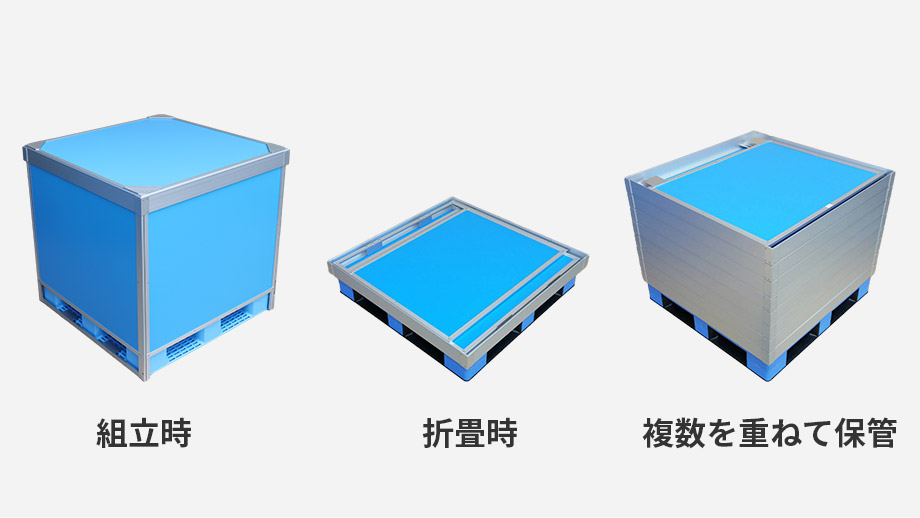

長く使える製品づくり

繰り返し使用していただけるように保管時の減容 返送時の減容を意識して折り畳み構造を推奨しています。返送時の積載UPで環境配慮。作業性も意識。

製造プロセスの効率化

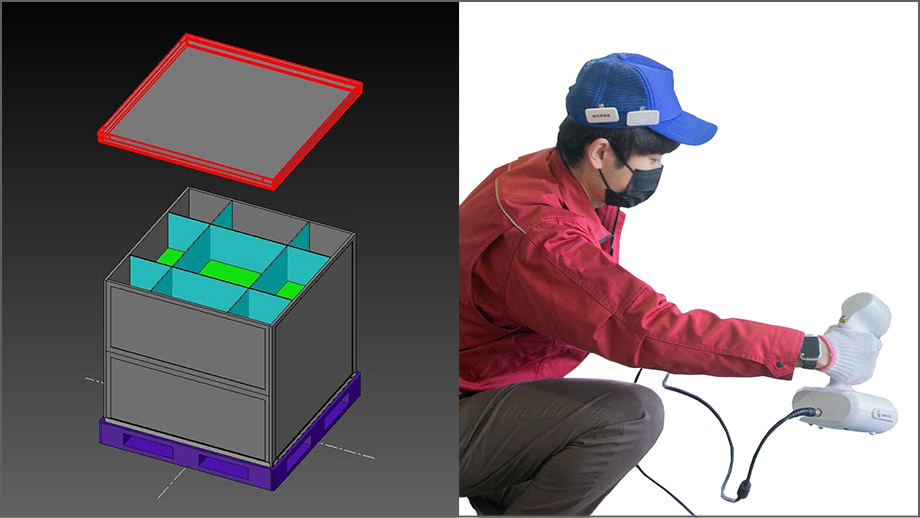

製造過程において、図面の3D化や3Dスキャナーを使用しています。

3D化したイメージをお客様と共有し、齟齬をなくすことで作り直しの発生を防ぎます。

3Dスキャナーは、内容物とのギャップを減らし製造ロスを削減できます。また、内容物の形状を正確に把握できるため、最適な梱包方法を導き収納物の破損を防ぎます。

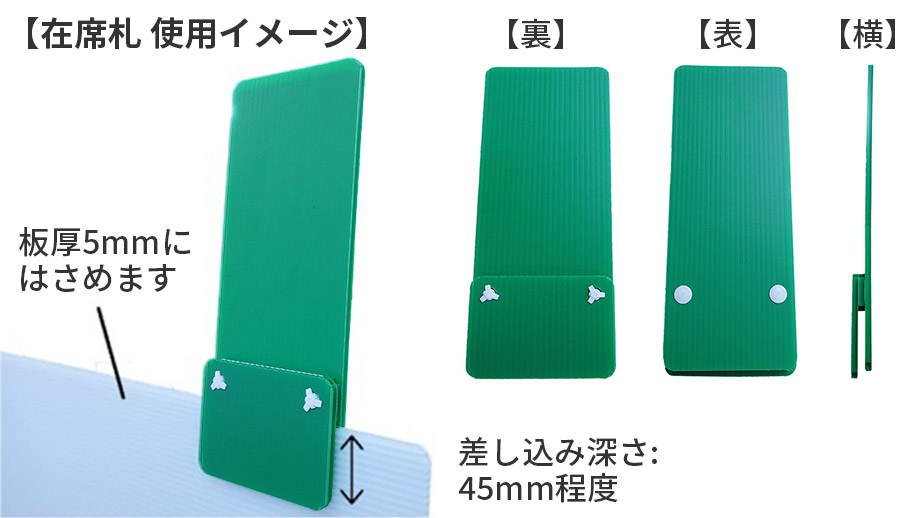

端材を利用した商品開発

資源の有効活用のため、自社で出る端材を利用した商品開発を積極的に行っています。

端材といっても新品のシートなので、品質には全く問題ありません。

リサイクルをするにもエネルギーを使用するのでなるべくリサイクルではなく、端材をそのまま使って新たな製品を作り、販売をしています。

販売/販売先での使用

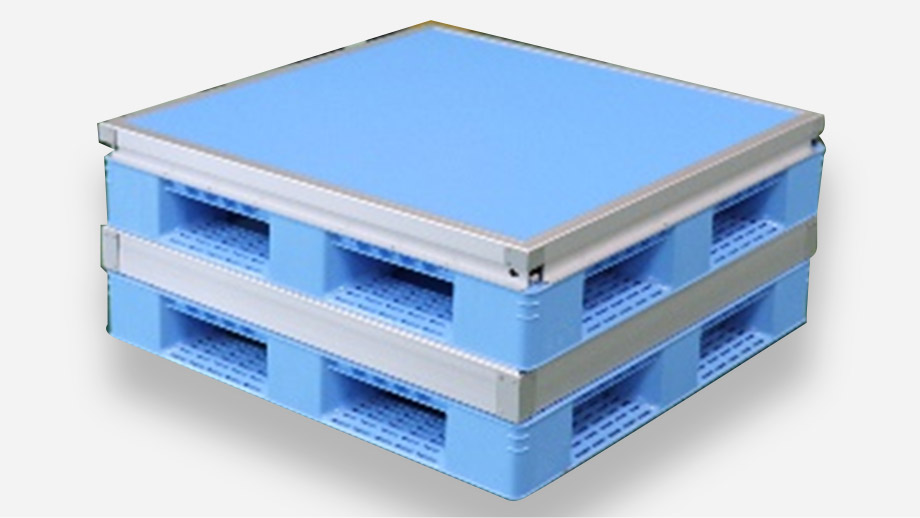

輸送・保管の効率化

オーダーで好きなサイズが製作できるので、製品に合わせて無駄なく製作可能。丈夫なボックスだから、段積みできて空間を無駄なく使うことができます。

トラックの上段や倉庫内のデッドスペースを有効活用できます。

繰り返し使用によるゴミ軽減

使い捨てず繰り返し使えます。

折りたたみができる仕様なら、コンパクトに保管・返送が可能でスペースやエネルギーの削減に貢献します。

梱包材のゴミを減らし、コストダウンにもつながります。

アウトレット製品の販売

製造ロスで出たケース(汎用的に使用できるもの)や使用可能なシートの端材などをECサイトでお客様に販売しています。

製品は全て新品なので品質に問題ありません。

新たに有効活用していただくことで、廃棄物削減が可能です。

リサイクル

リサイクルしやすい素材

ポリプロピレンが主原料のプラダンは再加工がしやすい製品です。

資源にリサイクルされたのち、日用雑貨や園芸用品などに生まれ変わったり熱エネルギー源として再度利用(サーマルリサイクル)してムダなく使うことができます。

ポリプロピレンは炭素と水素からできており、完全燃焼させれば二酸化炭素と水しか発生せず有毒ガスを発生しません。

プラダン端材の有効利用

自社で加工中に出るプラダン端材を再利用して樹脂パーツを作成する技術を開発中。

現行パーツ以上の品質や機能性を持ちながら、同時に環境への配慮も同時に行う仕組みを目指しています。